Chemik alien

Stoffe

Arbeit

Mensch en

Anlag en

Technik

Organis ation

Strategi en

Ziele

ExpertenNetzwerk Chemikalien-

Stoffe -

Prof. Ursula Stephan -

Wissen / Informationen

Anlagen(-

Prozess “Anlagensicherheit”

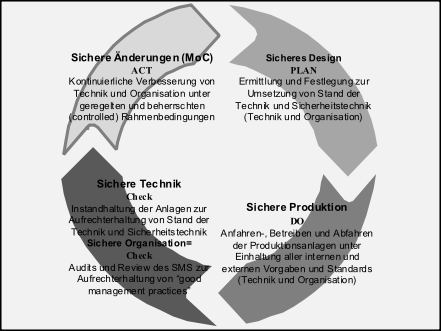

Ziel eines Unternehmensprozesses „Anlagensicherheit“ muss die systematische Verhinderung von Störfällen in einem kontinuierlichen Verbesserungsprozess sein.

Ein genereller Unternehmensprozess zur Erreichung, Aufrechterhaltung und Verbesserung

der Anlagensicherheit muss in das einheitliche Führungs-

Ein solcher Prozess folgt dem systematischen Managementkonzept des kontinuierlichen

PLAN-

Der Prozess „Anlagensicherheit“ beginnt in der Entwurf-

Sicheres Design („PLAN“ Schritt) bedeutet, dass bereits in der Designphase festgelegt

wird, was mit welchen chemischen oder physikalischen Verfahren in der Anlage produziert

werden soll.

Gleichzeitig werden alle Prozessparameter, die einzuhaltenden rechtlichen

Rahmenbedingungen und die anzuwendenden Technischen Regeln (Stand der Technik und

der Sicherheitstechnik) festgelegt (für Technik und Organisation). Dies ist für alle

Betriebsphasen erforderlich.

Damit wird sichergestellt, dass die Anlage nach allen

Regeln der Technik und der Sicherheitstechnik gebaut und betrieben wird.

Dies geschieht in einem systematischen Prozess, in dem auch die Berücksichtigung und Realisierung aller Anforderungen an Umweltschutz, Arbeitssicherheit und Anlagensicherheit durch die Einschaltung der entsprechenden Expertinnen und Experten für Umweltschutz, Arbeitssicherheit und Anlagensicherheit von vorne herein sichergestellt wird.

Dazu trägt auch die Beauftragtenorganisation bei, die dafür sorgt, dass die Betriebsbeauftragten, Befähigten Personen und andere Expertinnen und Experten sowie Sachverständigen auf ihren Fachgebieten sicherstellen, dass beim Design und bei der Auslegung von Anlagen und Anlagenteilen alle relevanten externen und internen Regelungen bekannt sind und berücksichtigt werden.

Hierzu werden auch Industrie-

Weiterer wesentlicher Schritt zur Erreichung eines Sicheren Designs sind Gefahren-

Abbildung: Prozess zur Erreichung, Aufrechterhaltung und Verbesserung der Anlagensicherheit (in Anlehnung an /1/)

Die Umsetzung und Realisierung der Maßnahmen geschieht dann im Rahmen des Projektmanagement (siehe auch „Check“ Schritt Sichere Technik)

Sichere Produktion („DO“ Schritt) bedeutet die Umsetzung aller zuvor festgelegten, internen und externen Standards unter Einhaltung aller internen und externen Vorgaben.

Dies gilt sowohl beim kontinuierlichen Betrieb der Anlagen als auch bei An-

Vorgaben müssen z.B. gemacht werden zum:

- Umgang mit Risiken,

- An-

und Abfahren und Normalbetrieb von Anlagen, - Verhalten bei Abweichungen und Störungen,

- Melden und Untersuchen von Ereignissen und Unfällen,

- Verhalten bei Störfällen (siehe Notfallplan) und Notfallsituationen,

- usw. …

Sichere Technik („CHECK“ Schritt, Teil 1) bedeutet, dass alle Produktionsanlagen regelmäßig Instand gehalten werden. Dazu werden die Anlagen nach den Regeln der Technik und der Sicherheitstechnik und den Auflagen über die regelmäßigen wiederkehrenden Prüfungen und Inspektionen und Instandhaltungsmaßnahmen unterzogen. Es wird sichergestellt, dass die Instandhaltung der Anlagen so erfolgt, dass der Stand von Technik und Sicherheitstechnik überwacht und aufrechterhalten wird. Sichere Technik wird sichergestellt durch dokumentierte Vorgaben zur Durchführung von Projekten und Instandhaltung.

Sichere Organisation („CHECK“ Schritt, Teil 2) bedeutet, dass sichergestellt wird, dass auch die Organisation regelmäßig überprüft wird. Außerdem muss nachgewiesen werden, dass die Organisation für die ihr gestellten Aufgaben geeignet, zweckmäßig und effizient ist. So wird geprüft, ob die Organisation auch auf neue Aufgaben und Herausforderungen vorbereitet wird. Sichere Organisation bedeutet, dass notwendigen Vorgaben in den entsprechenden Dokumenten und Anweisungen im Rahmen des Sicherheitsmanagementsystems (SMS) dokumentiert sind. Die Überprüfung des SMS auf Aktualität, Richtigkeit und Einhaltung erfolgt durch die verschiedenen Audits und Reviews.

Im Rahmen von Sicherer Technik und Sicherer Organisation geht es auch um das Lernen aus Fehlern. Hierzu sind verschiedene Prozesse zu etablieren. Einer muss sicherstellen, dass Fehler erkannt und gemeldet, sie nicht wiederholt, sondern korrigiert werden und ihnen für die Zukunft vorgebeugt wird.

Sichere Änderungen (auch „Management of Change“, MoC)

(„ACT“ Schritt) bedeutet, dass

eine Produktionsanlage und die zugehörige Organisation ständig parallel zur Weiterentwicklung

vom Stand der Technik und der Sicherheitstechnik verbessert, oder entsprechend geänderten,

produktionstechnischen oder gesellschaftlichen oder wirtschaftlichen Notwendigkeiten

angepasst wird.

Solche Änderungen müssen einem kontrollierten Prozess unterliegen (Systematisches Änderungsmanagement; „Management of Change“). In der Regel sind dazu Änderungen an der bestehenden Technik oder Organisation notwendig. Solche Änderungen müssen unter beherrschten und kontrollierten Bedingungen (siehe auch Sicheres Design und Sichere Technik und Sichere Organisation) ablaufen, um unsichere Situationen und Zustände zu vermeiden. Die hierzu notwendigen Vorgaben sind vor allem im Rahmen der Regelungen zum „Management of Change“ und Vorgaben zur Durchführung von Reparaturen und Änderungen festzulegen.

Außerdem muss bei der Durchführung der Arbeiten vor Ort ein striktes Freigabeverfahren („Permit to Work“) angewendet werden.

Zum Thema Sicherheitsmanagementsystem, Prozesse, Zertifizierungen u. a. bietet Ihnen

ExpertenNetzwerk Chemikalien-

Literaturhinweise (nur Beispiele)

|

1.

|

J. Herrmann, A. Ruddat, C. Schwiederowski, Management of Safety in the Petrochemical and Oil Industry, in: U. Hauptmanns (Ed.): Plant and Process Safety 8, Ullmann's Encyclopedia of Industrial Chemistry, 8th ed., Wiley-

|

|

2.

|

KAS Leitfaden, „Besondere Anforderungen an Sicherheitstechnik und Sicherheitsorganisation zur Unterstützung von Anlagenpersonal in Notfallsituationen unter besonderer Berücksichtigung des Leitfadens KAS-

|

Kontakt zu

ExpertenNetzwerk Chemikalien-

hjH CONSULTING

Dr. Jürgen Herrmann, Telefon +49 171 425 642 8

Mail to: hjH@ExpertenNetzwerk-

Bitte mailen Sie uns, wenn Sie Fragen, Anregungen oder ein anderes Anliegen haben!